По организации технологии

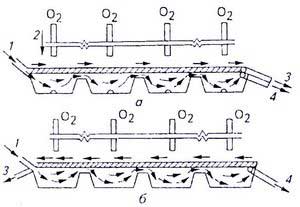

По организации технологии: 1) движение шлака и металла происходит в одном направлении; 2) встречное движение шлака и металла (принцип противотока) (рис. 18.1).

Рис. 18.1. Технологическая схема САНД конструкции МИСиС:а —принцип прямотока; б— принцип противотока; 1 — чугун; 2—ввод шлакообразующих смесей; 3 —спуск шлака; 4— выпуск металла

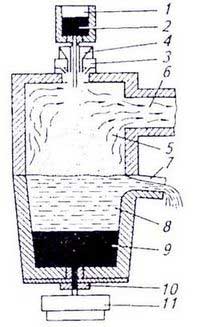

Примером одностадийного непрерывного сталеплавильного процесса может служить схема, разработанная BISRA (Британским научно-исследовательским институтом черной металлургии). В процессе BISRA падающую струю чугуна окружает кольцевая струя кислорода, которая разбивает металл на капельки диаметром 1—2 мм. Поверхность контакта между каплями металла и кислородом оказывается настолько большой, что выгорание примесей происходит мгновенно. Процесс обработки металла в струе называют струйным рафинированием.Схема процесса представлена на рис. 18.2.

Рис. 18.2. Установка струйного типа для непрерывного рафинирования жидкого чугуна института BISRA:1 — промежуточное устройство; 2 —чугун; 3 — кислород; 4—известь; 5—реакционная камера; 6 —отходящие газы; 7—шлак; 8— отстойник; 9 — сталь; 10— шиберный затвор; 11—ковш для УНРС

Падающая вниз струя чугуна, непрерывно поступающая в установку,

обрабатывается тонкоизмельченными флюсами и кислородом. Капельки рафинированного

металла и шлака падают в приемный ковш; металл собирается внизу под пенящимся

шлаком, отстаивается и непрерывно выпускается в ковш для последующей разливки.

Последующие капельки металла должны проходить через этот шлаковый слой,

дополнительно рафинирующий металл. Отработанный шлак непрерывно стекает в

шлаковую чашу. В процессе рафинирования происходит окисление капелек металла;

это имеет место: 1) в зоне распыления струи чугуна; 2) при свободном падении

капель в окислительной атмосфере; 3) при прохождении через слой вспененного

шлака; 4) в ковше. Опыты показали, что при температуре металла 1500— 1600 °С и

диаметре капли металла 2—3 мм скорость обезуглероживания превышает 3 %С/с; при

образовании капель размером < 3 мм степень

десульфурации превышает

Достоинством процесса струйного

рафинирования является то обстоятельство, что основные реакции здесь протекают в

условиях отсутствия контакта металла с огнеупорной футеровкой.Однако условия

эксплуатации футеровки приемного ковша (отстойника) сложны, так как происходит

взаимодействие футеровки с высокоактивным окислительным шлаком. Трудной задачей

является также разработка технологии, при которой спускаемый из агрегата шлак

содержит минимальное количество оксидов и, следовательно, обеспечивается

максимальный выход годного металла. Из-за этих недостатков предложенный процесс

в промышленность не внедрен.

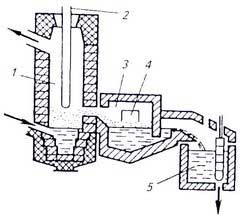

В большинстве конструкций САНД

предусмотрена возможность организации ведения плавки на поду. Широкую

известность получила конструкция САНД, разработанная Французским институтом

черной металлургии 1RSID. Агрегат (рис. 18.3) состоит из трех

частей: реакционной камеры 1, отстойника 3 и камеры доводки 5. Чугун непрерывной

струей поступает в камеру по желобу. Одновременно при помощи водоохлаждаемого

устройства (фурмы) 2 в камеру непрерывно подается кислород с молотой известью.

Реакционная камера содержит небольшое количество жидкого металла и слой

металлшлакгазовой эмульсии. Под действием подъемной силы пузырей газа эта

эмульсия поднимается и перетекает в отстойник, где шлак отделяется от металла.

Шлак стекает через отверстие 4, а металл сифоном передается в камеру доводки,

где подвергается раскислению и доводке по составу. В конструкции установки

предусмотрена возможность устройства желоба, по которому шлак из второй камеры

(отстойника) мог бы перетекать в первую камеру для повышения степени

использования шлакообразующих и уменьшения потерь железа с уходящим шлаком.

Рис. 18.3 схема установки для непрерывного рафинирования конструкции IRSID